レイアウト設計/検証

製品の最終的なクオリティーを決定づけるレイアウト設計。「意思ある美しいレイアウト」を描き、お客さまのニーズに沿った提案型サービスを提供します。

三栄ハイテックス創業当時から続く、「マニュアルレイアウト設計」事業。40年にわたる経験・実績と、アナログ回路設計との一貫設計で培った知識・技術を駆使して、お客さまの課題を解決します。お客さまのご要望に応じた最適な提案と柔軟な対応力が強みです。レイアウト設計/検証サービス

長年の経験と実績に裏打ちされた確かな三栄レイアウト設計

創業当時からの40年間でのレイアウト設計・実績、アナログ設計との一貫設計で培った知識・技術をもとにお客さまのニーズに沿った提案と設計をします。効率的なフローの提案

お客さまの依頼内容に応じて、効率的なフローを提案します。

中間レビュー、定例会の実施など、お客さまとの情報共有を密にすることで、戻り作業の少ないフローにてレイアウトを設計します。

中間レビュー、定例会の実施など、お客さまとの情報共有を密にすることで、戻り作業の少ないフローにてレイアウトを設計します。

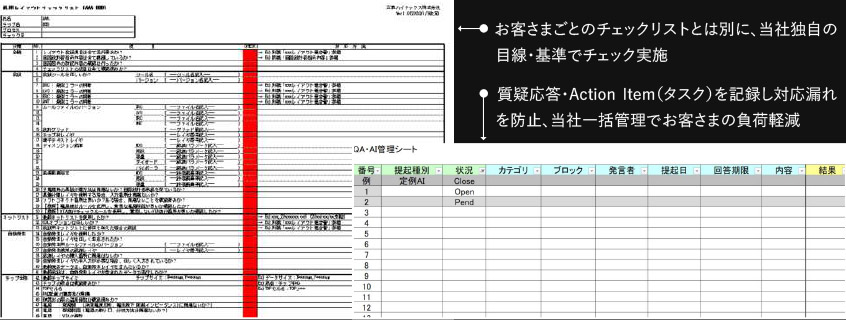

QA・AI管理表、当社独自チェックリストの活用

設計効率化・品質向上への推進・取り組みの一つです。

QA・AI管理表、当社独自チェックリストを活用することで高品質化を実現しています。

QA・AI管理表は当社で一括管理いたしますので、お客さまの負荷も軽減されます。

QA・AI管理表、当社独自チェックリストを活用することで高品質化を実現しています。

QA・AI管理表は当社で一括管理いたしますので、お客さまの負荷も軽減されます。

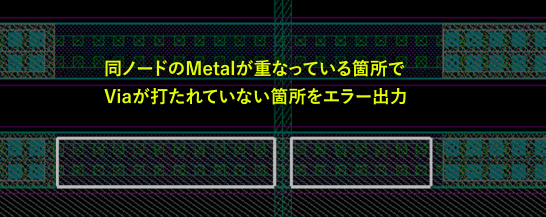

スクリプト作成・活用による各種工程・作業の効率化

設計効率化・品質向上への推進・取り組みの一つです。

スクリプトを利用したレイアウトチェックの機械化など、作業の効率化を推進しています。

機械化することで、より早く正確に設計することができます。

スクリプトを利用したレイアウトチェックの機械化など、作業の効率化を推進しています。

機械化することで、より早く正確に設計することができます。

【例】VIA配置忘れチェック

レイアウト検証ツールの独自ルールを作成し、機械化チェックで高速かつ正確なチェックを実現します。

レイアウト設計のノウハウ・テクニックの確立

長年のレイアウト経験と回路設計との一貫設計で培ったレイアウト技術を融合し、回路設計者の意図や回路特性を考慮したレイアウト設計を行います。

無駄がなく、分かりやすい「美しいレイアウト」を描きます。

無駄がなく、分かりやすい「美しいレイアウト」を描きます。

- プロセス断面を理解したレイアウト設計

- 微細プロセス(STI)での設計ノウハウ/テクニックをもとに、レイアウト設計方針を提案

- ESD、ラッチアップの知識/技術による自社チェックや改善提案

- 回路Pre設計時の想定寄生成分を考慮したレイアウト、寄生成分に対する回路設計者との調整

- 省面積を実現するための提案

PAD配置/端子位置/電源回し/信号回し/素子定数の改善案、サイズ律束ファクターの提示/改善策の提案など。

資産として生かせるドキュメント(報告書)の作成

お客さまのニーズに沿った過不足のないドキュメント(報告書)を作成します。

必要に応じて、チップ改版や次開発に生かせるようにレイアウト設計コンセプト~配置/配線ケア状態を明記した設計報告書を作成します。

物理検証レポートも 検証設定/疑似エラー場所や説明などを分かりやすく作成します。

必要に応じて、チップ改版や次開発に生かせるようにレイアウト設計コンセプト~配置/配線ケア状態を明記した設計報告書を作成します。

物理検証レポートも 検証設定/疑似エラー場所や説明などを分かりやすく作成します。

【例】物理検証レポート

物理検証の結果はもちろん詳細設定なども記載します。改版時など、報告書を見れば必要な情報が見つかります。

- レイアウト検証ツールの設定

- プロセス毎で必要な検証ツール設定情報を記載します。

- レイアウト検証ツールのオプション設定も検証精度や時間など考慮した適正なものに変更して記載します。

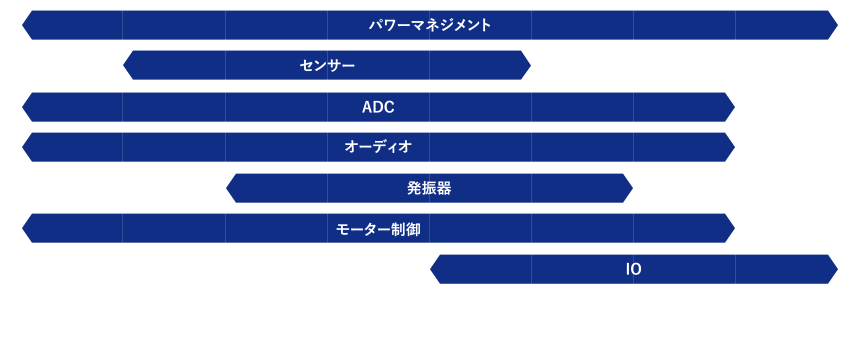

レイアウト設計実績

豊富な開発実績を背景に、「スタンダードセル」から「チップトップ」まで、ほぼすべてのレイアウトに対応します。

当社には、国内外の主要ファウンドリ/プロセスの豊富な設計実績が蓄積されています。プロセスデザインキット(PDK: Process Design Kit)を含めた設計情報をもとに、設計環境を構築します。

レイアウト設計実績(プロセス)

IO

GPIO、高速系IOメモリ

SRAM、EEPROMその他

チップトップ、スタンダードセルレイアウト設計フロー

アナログ回路、レイアウト設計の一貫設計で効率化を追求

依頼内容に応じて中間レビューの実施など効率的なフローを提案します。

-

01

キックオフ会議 -

02

feasibility study -

03

フロアプラン -

04

ブロックレイアウト・全体レイアウト -

05

レイアウト検証 -

06

設計レビュー(社内・顧客) -

07

納品

01キックオフ会議

プロジェクトの体制とスケジュール感の共有

- 回路の確度、リリース予定

※レイアウト仕様よりも優先度高 - レイアウト仕様の提示方法

- 進捗確認の頻度

- チェック体制

02feasibility study

回路設計⇔レイアウト設計のイタレーション減

- レイアウト制約にあった最適な回路定数調査

- 寄生成分を見込んだパーツ回路・レイアウトの作成(LPEまで実施。UNIT化して使用する)

03フロアプラン

回路設計から意見を直接取り入れ、高品質なフロアプランを実現

- レイアウト仕様に記載の内容が反映できているかを確認

- 仕様に載っていない細かな要望も吸い上げ

- レイアウト側から回路側への要望を早い段階で共有し、反映してもらう

04ブロックレイアウト・全体レイアウト

回路設計の状況にレイアウト設計をアジャストさせていく

- 定期的な社内進捗確認会を実施。互いの進捗を常に共有する

- 回路設計側の進捗状況に応じて、ブロック作成の優先度を都度調整

- LPE抽出のフィードバックをタイムリーに対応

05レイアウト検証

三栄独自のレイアウト検証も実施

- 汎用チェックリストでのチェックも実施

- ツールを活用した機械的レイアウトチェックの推進(品質向上への取り組み)

- 既存PDK品で足りないような補助ルールファイルの作成

- 目視軽減DRCルール作成

06設計レビュー(社内・顧客)

中間レビューや定例会の実施で随時レイアウト状況を確認

- 適宜の報告・確認で、大きなフィードバックを回避

定例会・中間レビューの実施 - QA・AI管理は当社にて実施(お客さまの負荷軽減)

07納品

業界ディファクトスタンダードツールでのデータベース納品にも対応

- レイアウトデータ(GDS/OADB)

- レイアウト設計報告書

お客さまのニーズに合った報告書を作成します。

![[ロゴ]三栄ハイテックス株式会社](/shared/img/logo_w.png)